ナイロンコーティング(ナイロン11)

予め加熱された基材(被加工物)を、パウダー状の樹脂の中に浸漬する事により、均一でタレのないピンホールフリーの美しい塗膜を形成する事が出来る表面処理方法になります。

ナイロンコーティングの加工方法

当社では流動浸漬法、静電粉体法、ミニコートの3工法にてナイロンコーティング(ナイロン11コーティング)を行っております。

各種色調に就いては当社営業までお問合せ下さい。

※各加工法の詳細に関してはそれぞれの加工法名部分をクリックして下さい。

ナイロンコーティングの加工範囲

当社では小さなものであればミニコート法にて1センチに満たない形状の物から、大きい物では流動浸漬法にて直径1.1m×5.5mの大きさの物まで加工が可能です。

形状・寸法により加工範囲は異なります。詳細は当社営業までお問い合わせ下さい。

ナイロン11(リルサン®ファインパウダー)について

ナイロン11(リルサンファインパウダー)とは

アルケマ株式会社が製造する熱可塑性ポリアミドパウダーであり70年以上の歴史を持つ樹脂です。

昭和50年、当社にて初めて日本国内で使用が開始され現在では多様な用途で使用されております。

原材料はひまし油となり低環境負荷樹脂(VOC排出ゼロ)として注目を集め、

諸特性は他の流動浸漬パウダーと比較して平均的に高く適切な前処理加工を行う事により高い密着性と美観性を持つ事が出来ます。

※【VOCとは】

○大気中に排出され、又は飛散した時に気体である有機化合物

(浮遊粒子状物質及びオキシダントの生成の原因とならない物質として政令で定める物質を除く)

を「揮発性有機化合物(VOC)」として定める。

【特長】

- ○原料が植物由来の為、環境にやさしい

- ○耐薬品性に優れる

- ○耐摩耗性に優れる

- ○耐衝撃性に優れる

- ○耐塩水性に優れる

- ○消音性に優れる

【使用用途】

食器洗浄機バスケット・配管・手摺・車体部品・貯水パネルタンク部材・下着のアジャスター等。

【当社の強み】

1.当社では本社工場、奈良工場、関東工場の3工場全てに於いてナイロンコーティング(ナイロン11コーティング)が可能。(※大阪と埼玉で同様の加工が出来る為、BCP対策になります。)

2.無接点コーティングの様な小さな物から水道管の様な超大型コーティング物まで様々な大きさ・形状に対応出来るコーティングラインを完備。

3.大型・中型・小型自動ラインと手動ラインを備えており、大小ロット共に対応可能。

4.奈良工場にて添加剤の練り込み加工が可能であり、抗菌剤、抗ウイルス剤等の添加が出来オリジナル樹脂の製作が可能。

5.工場全てが国内唯一のACA*¹認定工場である為、品質と安心を提供できる。

*¹ アルケマ社認証制度Approved Coating applicatorの略称

【ACA認証プレート】

【ACA認証プレート②】

流動浸漬

流動浸漬法は昭和30年前半に西ドイツで開発され、30年代後半に当社にて日本に導入されました。

加工方法は紛体を入れた槽の下部に多孔質の隔壁を設け、その下部より不活性の気体を圧力をかけて注入し、その圧力で隔壁上部の紛体を均一に浮かし、ちょうどその表面をお湯が沸騰しているような状態にします。

これを流動層と呼び、この層にあらかじめ加熱された基材を浸漬することにより均一でタレのないピンホールフリーの膜厚200~500μの美しい塗膜を形成します。

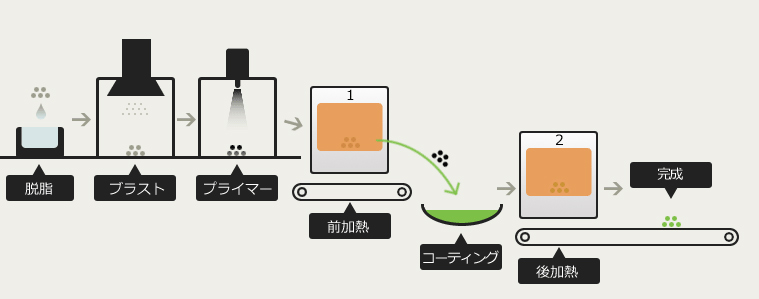

1.脱脂

気化した溶剤槽の中へ基材を投入、基材表面に付着した油脂は液化した溶剤とともに滴下され、除去されます。

(投入された基材はいつもピュアな気化した溶剤と接触します。)

2.ブラスト

スチールグリッドを勢いよく吹き付けることで、基材表面を梨地状にざらつかせます。

錆(さび)・汚れなどを除去し、電気的にも表面を活性化させます。

3.プライマー

コーティング材と基材の両方に相溶性(接着)ある下地材を基材に塗布します。

*注 樹脂によってはプライマー処理はありません。

4.前加熱

基材をコーティング材の融点(溶融温度)以上に加熱します。

5.コーティング

加熱した基材をコーティング材の槽の中へ投入します。均一でタレのないピンホールフリーの塗膜を形成します。

(コーティング塗膜の最表面は未溶解にします。)

6.後加熱

塗膜を再度均一に加熱して表面を美しく仕上げます。樹脂が熱硬化樹脂の場合はキュア(加熱硬化)となります。

7.検査

製品仕様に基づきピンホール検査と膜厚検査、外観検査などを行います。その後、納品仕様に基づき梱包します。

静電粉体塗装

静電粉体塗装は、フランスで昭和30年後半に開発され時を移さず日本に導入されました。

その原理はクーロン電気を利用する物です。

すなわち、紛体に+あるいは-の高電圧を与え、設置された基材は相対的に反対の電荷を生じ、電気的に紛体と基材を接着させます。

これを炉に入れて融解し50~150μの塗膜を形成します。

1.脱脂

気化した溶剤槽の中へ基材を投入、基材表面に付着した油脂は液化した溶剤とともに滴下され、除去されます。

(投入された基材はいつもピュアな気化した溶剤と接触します。)

2.ブラスト

スチールグリッドを勢いよく噴きつけることで、基材表面を梨地状にざらつかせます。

錆(さび)・汚れなどを除去し、電気的にも表面を活性化させます。

3.プライマー

樹脂と基材の両方に相溶性(接着)ある下地材を基材に塗布します。

4.噴きつけ(コーティング)

基材に応じた高電圧を基材に与えます。

このとき、アースされた基材は相対的に反対の電荷を帯びて樹脂は基材と電気的(クーロン電気)に付着します。

5.後加熱

基材に付着した樹脂を熱して溶融し美しい塗膜に仕上げます。

6.検査

製品仕様に基づきピンホール検査と膜厚検査、外観検査などを行います。その後、納品仕様に基づき梱包します。

ミニコート

ミニコート法は昭和50年フランスで開発され翌年当社日本国内独占専用実施権を導入した加工方法です。

ミニコートとは小部品を俗にいうたこ足のない無保持、無接点で加工する方法です。

ただし、加エサイズが限られ重量物は加工できません。(詳細は当社営業までお問い合わせください)

1.脱脂

気化した溶剤槽の中へ基材を投入、基材表面に付着した油脂は液化した溶剤とともに滴下され、除去されます。

(投入された基材はいつもピュアな気化した溶剤と接触します。)

2.ブラスト

スチールグリッドを勢いよく噴きつけることで、基材表面を梨地状にざらつかせます。

錆(さび)・汚れなどを除去し、電気的にも表面を活性化させます。

3.プライマー

樹脂と基材の両方に相溶性(接着)ある下地材を基材に塗布します。

4.前加熱

基材を樹脂の融点(溶融温度)以上に加熱します。

5.コーティング

加熱した基材を樹脂の槽の中へ投入します。均一でタレのないピンホールフリーの塗膜を形成します。

(樹脂塗膜の最表面は未溶解にします。)

6.後加熱

ベルト上に乗せられたコーティングされた基材の最表面の未溶解箇所を溶融します。

7.検査

製品仕様に基づきピンホール検査と膜厚検査、外観検査などを行います。その後、納品仕様に基づき梱包します。

流浸工業取扱樹脂

樹脂を抗菌性にしたい、耐衝撃性を強化したい、耐候性を強化したい・・・

などのご要望・ご質問がありましたらお気軽にご相談ください。

また、その他の樹脂・色に関しましてもご相談ください。

| 耐候性 | 密着力 | 耐酸性 | 耐アルカリ性 | 絶縁性 | 耐摩耗性 | 備考 | |

|---|---|---|---|---|---|---|---|

| ナイロン11 | 優 | 優 | 良 | 優 | 良 | 優 | |

| 発砲ナイロン11 流浸工業オリジナル |

優 | 優 | 良 | 優 | 良 | 優 | 厚膜樹脂、保温性に優れる |

| 塩ビ 流浸工業オリジナル |

良 | 優 | 優 | 優 | 良 | 良 | 厚膜樹脂、保温性に優れる |

| 発泡塩ビ 流浸工業オリジナル |

良 | 優 | 優 | 優 | 良 | 良 | |

| EVOH 流浸工業オリジナル |

優 | 優 | 良 | 優 | 優 | 優 | |

| ポリエチレン(PE) | 並 | 並 | 良 | 優 | 優 | 並 | |

| エポキシ(EPX) | 並 | 優 | 並 | 優 | 優 | 良 | |

| ポリプロピレン(PP) | 並 | 並 | 優 | 優 | 良 | 良 | |

| EVA | 優 | 優 | 並 | 並 | 優 | 並 |

| 樹脂名 | 色 | 特性 |

|---|---|---|

| ナイロン11 | 白・灰・黒・青・・etc |

低温衝撃性・耐摩耗性・耐薬品性・耐屈曲疲労性・防錆力などに優れています。 また原料がひまし油であるため、環境にもよい樹脂です。 |

| EVOH | 白・灰 |

耐ガスバリア性・耐酸性・耐候性・耐アルカリ性・耐溶剤性などに優れています。 当社と株式会社クラレで、流動浸漬用グレードとして新たに共同開発した樹脂です。 |

| PVC | 白・灰・黒・・・etc | 電気絶縁性・耐酸性などに優れています。 また当社で混錬・粉砕・造粒を行い可塑剤が極限まで少なく限りなく硬質塩化ビニールに近い樹脂を製造しています。 |

| PE | 白・黒・・・etc | 耐薬品性・電気絶縁性・・・などに優れています。上記の中では一番安価になります。 |

| 他12N・PP・EPX・EVA |

※上記評価は弊社研究室試験値に基づくものであり評価を保障するものではありません。

お問い合わせ

お問い合わせ